✒️SAP PP Ejecución del MRP

SAP PP Ejecución del MRP

Conceptos para la ejecución del MRP

La ejecución de MRP se puede realizar en los siguientes niveles:

ü *A nivel de Centro (Planificación total).

ü *A nivel de material (Planificación de un nivel).

Además, es posible ejecutarlo de la siguiente forma:

ü Planificación total para un centro: El cual contempla todos los materiales relevantes para el MRP parece centro, e incluye todos los componentes explosionados si alguno de ellos es una BOM.

ü Planificación total para varios centros: Sirve también para varias áreas de MRP (Scope de la planificación).

ü Corrida de un único nivel: Para un nivel de la BOM solamente (único nivel), o para todos los niveles de la BOM (multiniveles).

ü Planificación interactiva para un material.

ü Planificación multinivel para un material: Para ventas y planificación operativa SOP (es una herramienta flexible de pronóstico y planificación con la que se puede configurar propuesta de ventas, fabricación y otras cadenas de ssuministrosen relación con datos históricos, datos existentes y datos futuros estimados) para un grupo de producto.

En el menú del MRP podemos definir el, modo de ejecución, para la planificación total, señalando:

ü *Online.

ü *Proceso de fondo o también llamado job.

Para ejecutar la planificación total como proceso de fondo, debemos definir una variante para el programa, de forma que podamos restringir el centro relevante y programar la ejecución del job.

Planificación Cross-Centro

La planificación total la podemos ejecutar para cada centro. pero en esta planificación, un componente que usa una BOM de un centro puede ubicarse o comprarse en otro centro, por ende puede existir dependencia mutuas entre los centros.

Para subsanar este problema, podemos realizar la planificación es por áreas de MRP O alcances de planificación para agrupar varios centros dentro del scope de la corrida del MRP. Haciéndolo de esta manera, el sistema toma las dependencias mutuas, Que luego serán transferencias de stocks entre centros.

Nivel de planificación de necesidades

El código de nivel de planificación de necesidades, es el nivel más bajo para el cual el material está ubicado dentro de la estructura de la BOM. siempre el nivel más bajo de planificación es el que se encuentra en el lugar más alto de la estructura de la BOM.

El nivel de planificación controla la secuencia de la planificación. el sistema planifica los materiales con nivel cero primero, y luego los que poseen nivel 1. todos los materiales son planificados de acuerdo a esta secuencia en la ejecución del MRP.

El nivel de planificación de necesidades se guarda en el maestro de material a nivel demandante durante la actualización de la BOM. Lo podemos ver luego en la información sobre el material en la vista de Datos Base 1.

Configuraciones de la corrida de MRP

Antes de comenzar la ejecución del MRP es necesario definir ciertos parámetros de control:

ü Debemos definir la clave de tratamiento del MRP, Definiendo si la planificación es regenerativa o de cambio neto (net change), Dentro de un horizonte total o solo para el horizonte de planificación.

ü El indicador de creación de solicitud de pedido y el indicador de repartos son solo relevantes para aquellos materiales que no abastecemos de forma externa (compra). Podemos definir si las solicitudes de pedido y reparto son lanzadas como resultado de la planificación.

ü Debemos definir si exceptuamos ciertos mensajes al momento de crear la lista del MRP, en el customizing de la planificación.

ü En el momento de planificación, podemos definir si la información de planificación existente puede ser simplemente ajustada, si las BOMs y las hojas de rutas se explosionan nuevamente, o si las planificaciones existentes (no confirmadas) deberían borrarse y ser planificadas desde el principio (debemos tener cuidado en este caso en la performance).

Alcance de la ejecución del MRP

Con la planificación regenerativa NEUPL, El sistema planifica todos los materiales de un centro. Este método es útil para la primera ejecución de planificación y durante la operación diaria de un centro si no podemos garantizar la consistencia de datos por errores técnicos. Durante la operación de área de un centro, es usual (generalmente en los casos donde se cuenta con gran cantidad de materiales) ejecutar el MRP, solo para los materiales que han tenido cambios relevantes para el MRP (Por ejemplo, aquellos que han sufrido salidas de mercaderías, pedidos de ventas o cambios a la estructura de la BOM). Es por eso, que el proceso utilizado en este caso es el de planificación neta o Net Change Planning (NETCH). En el que se planifica solo esos materiales y la ejecución tiene una demora en un periodo de tiempo menor para dar con el resultado.

Cuando planificamos dentro del horizonte de planificación (NETPL) El sistema solo toma en cuenta los cambios que se llevaron a cabo dentro del horizonte de planificación. el sistema toma los materiales que han tenido cambios relevantes para el MRP durante este periodo seteado en los parámetros de customizing de MRP del centro o del grupo del MRP.

Planning File o MRP

El archivo de planificación contiene todos los materiales que son relevantes para el MRP en cada centro.

La planificación neta (NETCH) solo planea aquellos materiales que han tenido un cambio relevante para él MRP. Estos cambios relevantes para el MRP Provocan una entrada en el Planning File para ese centro y material.

Algunos cambios específicos o relevantes para el MRP son:

ü *Cambios en el tipo de aprovisionamiento.

ü *Tiempos de las operaciones de una hoja de ruta.

ü *Creación de pedidos de venta.

ü *Requerimientos dependientes (por explosiones de una BOM).

ü *Cambios al stock.

Los cambios realizados en el Planning File se realizan automáticamente al momento de realizar la transacción de negocio correspondiente, pero de todas maneras, las entradas en el Planning File se pueden realizar de forma manual.

Cuando se realizan cambios a la hoja de ruta, estos no se toman automáticamente sino que ese cambio se ve reflejado de acuerdo a un indicador que se configura en el Planning File.

Una entrada en el Planning File contiene la siguiente información:

ü *El código de nivel de planificación del material.

ü *Si el material ha sido sujeto a un cambio relevante para el MRP (Usando el indicador NETCH o NETPL).

ü *Si la BOM tiene que ser reexplosionada osito a las órdenes propuestas existentes tienen que borrarse.

Durante la ejecución del MRP, el sistema controla cada entrada de un material en el Planning File.

La transacción MF52 nos permite visualizar el contenido del Planning File o fichero de planificación.

Planificación interactiva

Durante la planificación de único o de multinivel, el sistema explota los materiales contenidos en la lista de materiales, creando los requerimientos dependientes para los ensamblados o semielaborados y sus componentes. Si, estos a la vez contienen BOMs, también se explosionan y sus componentes se planifican. esto se repite hasta que todos los niveles sean explosionados. todos los materiales se planifican de acuerdo a los parámetros ingresados en la pantalla inicial tanto para planificación de único nivel como para multinivel.

Durante la planificación multinivel, el planificador tiene la posibilidad de visualizar y modificar manualmente el resultado de la planificación de los componentes, o ensamblados, antes de que finalice la planificación.

Opciones de la planificación interactiva: Existen las siguientes opciones que influyen el resultado de la planificación interactiva:

Planificación interactiva de único nivel: El sistema muestra solo el resultado actual de la planificación. podemos disparar la planificación manualmente en el menú para un componente y grabar el resultado cuando cerramos la función.

Planificación de multinivel para un material o componente: Si marcamos el checkbox que nos permite visualizar los resultados antes de que sean almacenados, tiene la ventaja que los resultados no se graban hasta que no sean verificados por completo y cuando sea necesario, pueden ser modificados por el planificador. Los cambios realizados tienen un efecto consecuente e inmediato en la planificación. Si el indicador no se marca los resultados son automáticamente escritos en la base de datos de la ejecución de la planificación.

Planificación de multinivel para un único material: Podemos definir el indicador de simulación en el que podemos planificar una orden previsional en múltiples niveles.

Sobre el autor

Publicación académica de Alfred Torrealba, en su ámbito de estudios para la Carrera Consultor en SAP PP.

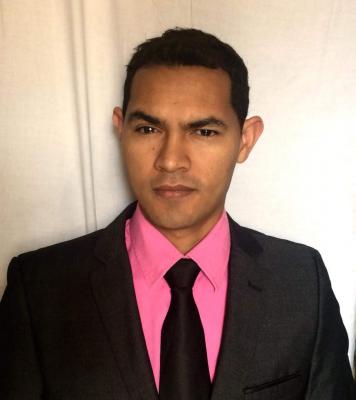

Alfred Torrealba

Profesión: Ingeniero en Procesos Químicos - Argentina - Legajo: ZT42E

✒️Autor de: 40 Publicaciones Académicas

🎓Egresado del módulo:

Disponibilidad Laboral: FullTime

Disponibilidad Laboral: FullTime

Presentación:

Ingeniero en procesos químicos con experiencia en supervisión y mejora continua de procesos de manufactura en sus diferentes etapas estandarización de procedimientos que cumplan con procesos seguros.

Certificación Académica de Alfred Torrealba